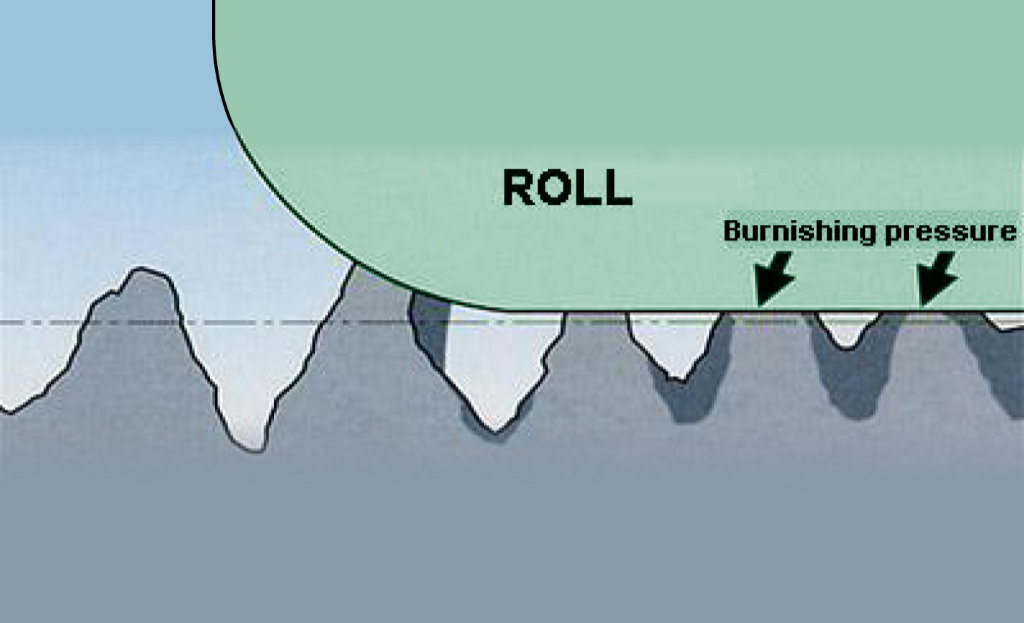

La rullatura è un procedimento di lavorazione per ottenere delle superfiniture. Rammentiamo alcune considerazioni utili al fine di un ottimo risultato:

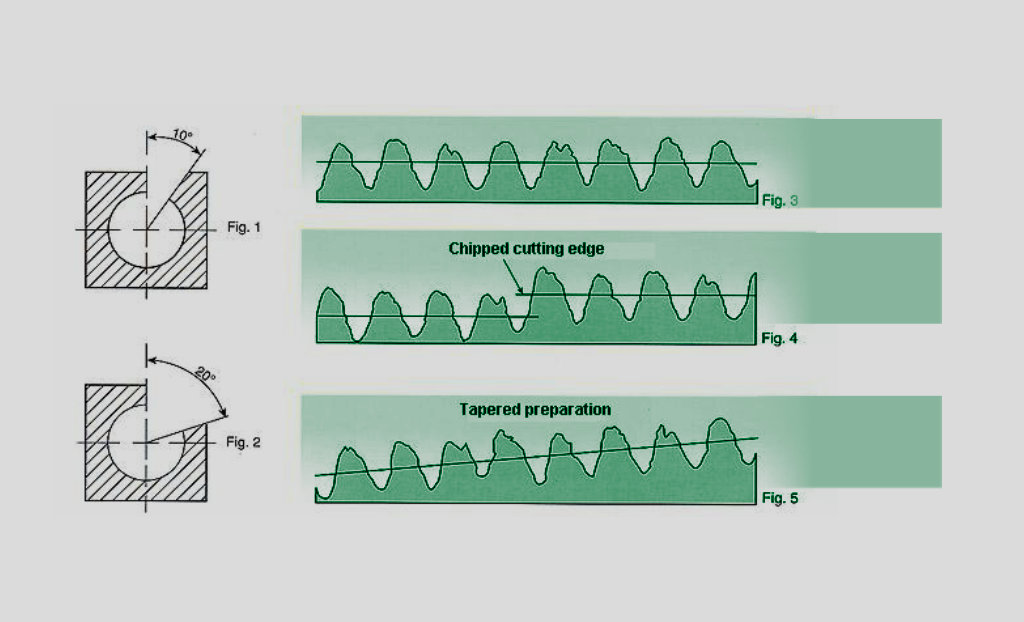

La superficie ideale per la rullatura è quella che si ottiene come successione di creste, corrispondenti ad un avanzamento regolare dell'utensile preparatore (fig. 3). Come utensile di pre-rullatura, suggeriamo l'alesatore ALVAN®, in quanto assicura una rugosità uniforme ed una tolleranza nel campo ISO6 - ISO7.

Nella preparazione alla rullatura occorre prestare attenzione ad eventuali errori di conicità e ad errori dovuti a scheggiature dello spigolo tagliente. Infatti il rullatore non è in grado di rimediare ad errori di conicità né a solchi troppo evidenti già in fase di preparazione (vedi fig. 4 e 5). Lo spessore minimo della cartella rullabile è pari al 10% del diametro da rullare.